مقدمات متالوگرافي

1- آماده سازي(ASTM E 3) :

نمونه بايد نماينده كل قطعه يا نماينده قسمتي از قطعه كه بررسي ريزساختاري آن مد نظر است باشد.

- نمونه بايد از مواضع حساس قطعه يا به عبارتي مواضعي كه مي تواند بر كارايي قطعه تاثير مثبت يا منفي بگذارد تهيه شود.

- در قطعات ريختگي، يك مقطع برش عمود بر سطح مي تواند تغييرات ريزساختار از سطح خارجي به سمت مركز مشخص نمايد.

- در قطعات كار گرم يا سردشده هر دو مقطع عمود و موازي با جهت كارمكانيكي مورد بررسي واقع مي شود.

- در قطعات فورج اگر بررسي جهت طراحي قالب فورج و بررسي نحوه سيلان باشد, بايد مقاطع حساس و مبهم كه نحوه سيلان آنها مورد ترديد است آماده سازي و بررسي شود يا گاهاً كل سطح مقطع قطعه بررسي مي گردد.

آماده سازی سطح مقطع عمود , جهت بررسي موارد زير ميباشد:

• تغييرات ريز ساختار از مغز به سطح

• توزيع ناخالصي¬ها در سطح مقطع

• كربن¬سوزي در سطح (ASTM E 1077)

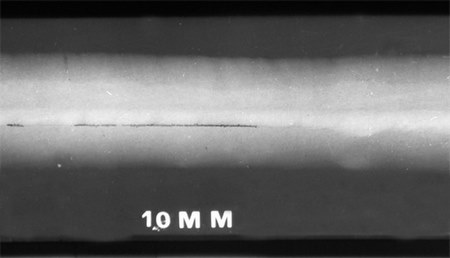

• عمق نواقص سطحي

• عمق خوردگي

• اندازه گيري ضخامت پوشش و بررسي ريزساختار پوشش

-آماده سازی سطح مقطع موازي (با جهت كار مكانيكي قطعه كار شده) , جهت بررسي موارد زير ميباشد:

• جهت گيري يا كشيدگي آخال ها و اندازه گيري ميزان آنها (E1245، E1122، E768 و ASTM E45)

• مقدار تغيير فرم پلاستيك با توجه به كشيدگي يا اعوجاج دانه ها

• حضور يا عدم حضور پديده دسته¬اي شدن (باندينگ) در ريزساختار (ASTM E 1268)

• بررسي تاثير عمليات حرارتي بر ريزساختار(مثلا، حذف كشيدگي دانه ها يا وقوع تبلور مجدد و رشد دانه) - جهت سهولت آماده سازي، ابعاد نمونه نبايد بيش از mm25 باشد و ارتفاع آن نيز بايد در حدي باشد كه نگهداشتن آن هنگام آماده سازي آسان باشد. در غير اينصورت جهت نمونه¬هاي خيلي كوچك بايد از مانت سرد يا گرم استفاده شود.

برش نمونه ها:

بسته به جنس، سختي, ابعاد و شكل نمونه ممكن است از روشهاي اره دستي، اره لنگ، اره نواري، كاتر، هوا برش، برش پلاسما، وايركات، واترجت، قيچي، تراش و غيره استفاده شود.

• اره دستي: براي نمونه¬هاي كوچك، با سختي پايين همچون Al و Cu، ورقهاي نازك و ...

• اره لنگ: براي نمونه¬هاي بزرگ، عمدتاً فولادي و چدني (پايه آهن) و با سختي متوسط (تا حدود HV350). (تذكر: بايد امكان بستن نمونه به گيره اره لنگ وجود داشته باشد.)

• اره نواري: همان كاربرد اره لنگ را دارد، لكن براي نمونه¬هاي كمي سخت¬تر. ضمن اينكه سرعت برشكاري در اينجا بيشتر است. (تذكر: بايد امكان بستن نمونه به گيره اره نواري وجود داشته باشد.)

• كاتر: در دو نوع آزمايشگاهي (براي نمونه¬هاي كوچك) و كارگاهي (براي نمونه¬هاي بزرگ) جهت برش نمونه¬هاي با سختي بالا، در صورتي که امكان بستن آن به گيره كاتر باشد، بكار مي¬رود.

• هوا برش و برش پلاسما: جهت تهيه نمونه¬هاي كوچك از نمونه¬هاي بسيار بزرگ يا ضخيم كه حمل و نقل آنها مشكل بوده يا امكان استفاده از روشهاي فوق در آنها وجود ندارد بكار مي¬رود. اثرات حرارتي برش در اينجا اجتناب ناپذير بوده و نمونه آزمايش بايد تا حد لازم دور از محل برش تهيه شود.

• واير كات: براي برش دقيق يا برش نمونه¬هاي خيلي سخت يا با اشكال پيچيده. اثرات حرارتي در اين روش حداقل است و بعضاً باعث ايجاد يك لايه سفيد رنگ recast در حد يكي دو ميكرون مي شود.

• واترجت: توسط جت آب براي نمونه هاي مختلف تا ضخامت حدود 50 ميليمتر بكار مي رود.در اين روش با توجه به حضور آب، اثرات حرارتي نداريم.

• قيچي: براي برش سيم، مفتول يا ورق

تذكر1- در هر يك از روشهاي فوق صافي سطح برش، سرعت برش و اثرات حرارتي يا تغيير فرم ناشي از برش متفاوت است. لذا بسته به روش مورد استفاده, ميزان سنگ زدن پس از برش جهت رفع اثرات حرارتي يا تغيير فرم و حصول صافي سطح مطلوب, متفاوت خواهد بود.

تذكر2- تميز كردن نمونه پس از برش از روغن، آب صابون و ... جهت چسبندگي خوب نمونه به مانت بالاخص هنگام مانت سرد, ضروري است. - مانت كردن نمونه¬ها: نمونه¬هاي كوچك يا با شكل خاص كه بدون مانت قابل آماده¬سازي نيستند يا در نمونه¬هايي كه لبه هاي نمونه نيز بايد بررسي شود از مانت سرد يا گرم استفاده مي¬شود.

• استفاده از فيكسچرهاي مناسب جهت نگهداشتن ورق¬ها و تسمه¬هاي نازك يا كلاً نمونه¬هاي ظريف¬تر كه تحت فشار مانت گرم قابليت خم شدن دارند جهت جلوگيري از تغيير فرم آنها ضروری است.

• فيكسچرهاي بكار رفته جهت نگهداري مانت بايد:

- از موادي باشند كه هنگام اچ، قبل از نمونه اصلي مورد حمله واقع نشوند و حتي الامكان تركيب شيميايي آنها به نمونه اصلي نزديك باشد. زيرا درغير اين صورت از اچ شدن صحيح نمونه اصلي جلوگيري مي¬نمايند.

- حتي¬الامكان سختي آن نزديك به سختي نمونه اصلي باشد تا از گرد شدن لبه¬هاي نمونه هنگام سنباده و پوليش پرهيز شود.

- فشار بيش از حد به نمونه وارد نكند زيرا در نمونه¬هاي نرم ممكن است باعث تغيير فرم آنها شده و به آنها خسارت وارد نمايد.

• خشكي و تميزي نمونه قبل از مانت گرم و خنك شدن آن تا زير oC40 قبل از خروج از دستگاه باعث تشكيل حداقل فاصله انقباضي بين نمونه و مانت مي¬شود.

• مانت سرد معمولاً دو جزئي بوده و از يك رزين و يك هاردنر (سخت كننده) تشكيل شده كه بايد با نسبت معيني با هم مخلوط شوند و در مدت زمان معيني سخت خواهد شد. - در نمونه¬هايي كه بايد لبه¬ها بررسي شوند مثل پوشش ها و لايه هاي دكربوره، بهتر است نمونه بصورت الكتروليتي يا الكترولس با يك پوشش مناسب كه مانع اچ نمونه نشود با ضخامت حداقل mµ5 پوشش داده شود. در اين حالت از فويل آلومينيومي نيز كه داراي چسبندگي خوبي باسطح نمونه باشد استفاده مي¬شود. - سنباده و پوليش

• سنباده زدن نمونه معمولاً شامل دو مرحله خشن و ظريف است. مرحله خشن كه با استفاده از سنباده¬هاي با شماره 220 و پايين تر انجام مي¬شود. جهت حذف آثار برش، ناهمواريهاي سطحي و مواد مانت از سطح نمونه بكار مي¬رود. مرحله ظريف جهت حذف آثار سنباده¬هاي خشن و آماده نمودن سطح جهت پوليش بكار مي¬رود.

• در هر مرحله از سنباده¬زني جهت حذف سريعتر خطوط سنباده قبلي بهتر است نمونه در جهت عمود بر جهت مرحله قبل روي سنباده نگه داشته شود.

• در نمونه¬هاي سخت, فشار دست بر روي نمونه هنگام سنباده¬زني بايد بيشتر از نمونه¬هاي نرم باشد.

• مراحل سنباده¬زني معمولاً به ترتيب با استفاده از سنباده¬هاي 60-180-220-400-600-1000و2000 انجام مي¬شود . اندازه ذرات در سنباده 2000 حدود mµ 10 است (در سنباده 4000 حدود mµ 5 است) . بعلاوه جهت جلوگيري از ايجاد اثرات حرارتي، مراحل سنباده¬زني بايد با استفاده از جريان آب (در حالت خيس) انجام شود. • پوليش با استفاده از ذرات كوچكتر از mµ 6 عمدتاً بصورت محلول انجام مي¬شود و شامل دو مرحله خشن و ظريف است.

• پوليش خشن زماني بكار مي¬رود كه اندازه¬گيري ميكروسختي و تعيين اندازه دانه مورد نظر باشد.

• پوليش ظريف ممكن است با استفاده از يك محلول الماسه يا اكسيدي (همچون SiO2 يا Al2O3) يا هر دو انجام شود. در پوليش ظريف اندازه ذرات محلول كوچكتر بوده و نمد پوليش نيز نرم¬تر و پر پرزتر است. بعلاوه زمان و نيروي پوليش نيز (جهت جلوگيري از گردشدن لبه¬هاي نمونه) كمتر است.

• نمونه¬هاي فولادي سخت عمدتاً با محلول يا خمير الماسه و نمونه¬هاي نرم همچون فولادهاي نرم و نمونه¬هاي غيرآهني علاوه بر خمير الماسه نيازمند يك مرحله نهايي پوليش با محلول يا سوسپانسيون اكسيدي نيز مي¬باشند.

• فشار اعمالي بر روي نمونه¬ها در كليه مراحل سنباده¬زني و پوليش بايد به اندازه¬اي باشد كه نمونه¬ها در هر مرحله كاملاً صاف و مسطح بوده و خطوط مرحله قبل كاملاً از بين رفته باشد. اين موارد معمولاً تجربي بوده و باانجام كار مداوم شرايط بهينه بدست مي¬آيد.

• روش¬ ديگر مورد استفاده در پوليش نمونه¬ها، الكتروپوليش است كه در آن نمونه بعنوان آند در يك محلول متناسب با جنس نمونه قرار گرفته و با استفاده از يك كاتد مناسب و اتصال جريان الكتريكي در مدت زمان معيني عمل پوليش انجام مي¬شود. اين روش بطور مفصل در استاندارد ASTM E 1558 توضيح داده شده است. - اچ (خراش شيميايي) • اچ كردن عبارتست از استفاده از محلولي كه با ايجاد خوردگي در نقاط پر انرژي سطح نمونه مثل مرز دانه¬ها و فازها باعث آشكار شدن دانه¬بندي و فازهاي موجود در ريزساختار مي¬شود.

• اچ كردن به دو دسته اچ شيميايي و الكترو اچ و اچ شيميايي نيز به دو گروه ميكرو اچ و ماكرواچ تفسيم بندي مي-شود.

• در الكترواچ همانند الكتروپوليش، نمونه به عنوان آند در محلولي متناسب با جنس نمونه قرار گرفته و با استفاده از يك كاتد مناسب و اتصال به جريان الكتريكي در مدت زمان معيني عمل اچ انجام مي¬شود.

• ميكرو اچ شيميايي جهت آشكارسازي ريزساختار فلزات(ASTM E 407) با استفاده از يك محلول شيميايي همچون نايتال 2-3% براي فولادها (شامل 98-97% الكل و 2-3% اسيدنيتريك) بصورت غوطه¬وري يا مالشی صورت مي¬پذيرد. در روش غوطه¬وري, محلول, داخل ظرفي همچون شيشه ساعت ريخته شده و سطح نمونه تا مدت زمان معيني درون آن حركت داده مي¬شود. حركت نمونه درون محلول جهت جلوگيري از تشكيل حباب بر سطح نمونه و کنده شدن محصولات خوردگي از سطح به منظور ايجاد اچي تميز و يكنواخت ضروري است. روش مالشي كه عمدتاً در آلياژهاي مس بكار مي¬رود با استفاده از يك پنبه آغشته به محلول و ماليدن آن به سطح نمونه جهت برداشتن محصولات خوردگي همزمان با اچ صورت مي¬پذيرد.

• كليه مراحل اچ اعم از ساختن محلول اچ و اچ نمودن نمونه¬ها، جهت جلوگيري از استنشاق گازهاي سمي بايد در زير هود انجام شود.

• تركيبات مختلف محلول اچ و شرايط اچ براي آشكارسازي ريزساختار انواع آلياژها در استاندارد ASTM E 407، متالز هندبوك جلد 9 و كتابها و منابع ديگر آمده است.

• ماكرواچ فلزات و آلياژها عمدتاً جهت آشكارسازي پروفيل جوش در نمونه¬هاي جوشكاري شده، دانه¬بندي در آلياژهاي دانه درشت، خطوط سيلان در نمونه¬هاي كار مكانيكي شده (بالاخص فورج شده)، آشكاري سازي لايه¬هاي سخت¬كاري شده و ... بكار مي¬رود. اين روش مي¬تواند بصورت گرم يا سرد با استفاده از محلولهاي مناسب انجام شود. محلول و شرايط مختلف ماكرواچ و آلياژها و فلزات در استاندارد ASEM E 340 متالزهندبوك جلد 9 و كتابها و مراجع ديگر توضيح داده شده است.

• زمان اچ در آلياژهاي پايه نيكل يا فولادهاي زنگ نزن معمولاً طولاني¬تر از آلياژهاي ديگر است. پس از انجام اچ موفق نمونه, ريزساختار يا درشت ساختار آن آماده بررسي وتهيه تصوير با استفاده از ميكروسكوپهای نوری(ASTM E 883) والکترونی مي¬شود. مشكلات آماده سازي نمونه ها و راه حل هاي برطرف كردن آنها راه حل هاي پيشنهادي علل ايجاد آلياژهاي مورد ابتلا عيوب آماده سازي استفاده نكردن از آب در سنباده هاي 400و600

–اچ و پوليش كردن به صورت متوالي

– تكرار از مرحله سنباده 600 رطوبت بيش از اندازه تمامي چدن هاي گرافيتي كشيده شدن گرافيتها آماده سازي كامل نمونه، استفاده از اپوكسي مانت، تعويض يا تميز نمودن پارچه پوليش،اچ كردن و پوليش كردن متوالي، تميز كردن محيط آزمايشگاه خشن: از بين نرفتن خراش هاي قبلي، وجود ذرات ريز به وجود آمده از مواد مانت ريز: آلودگي پارچه پوليش بيشتر آلياژ هاي غير آهني خراش استفاده از اپوكسي مانت ها و فيلر هاي سخت، انجام دو مرحله پوليش خشن با خمير الماسه، اختصاص دادن زمان اندك به مرحله پوليش نهايي نگهداري ضعيف لبه ها، بيش از حد بودن زمان پوليش نرم آلياژ هاي عمليات حرارتي شده ريختگي گرد شدن لبه ها طولاني كردن و يا دو مرحله اي كردن مرحله پوليش خشن با خمير الماسه، استفاده از پارچه پوليش بدون پرز در مرحله پوليش خشن، كوتاه كردن زمان پوليش نهايي بي اثر بودن مرحله پوليش خشن، بيش از اندازه بودن زمان پوليش نرم، استفاده از پارچه پوليش با پرز هاي بلند چدن سفيد،آلياژهاي آهني برجستگي هاي ريز ساختاري ترتيب متوالي عمليات آماده سازي، اعمال فشار كم در مرحله پوليش نهايي، اچ كردن و پوليش كردن متوالي تغيير فرم بيش از حد سطح فولاد هاي آستنيتي و فريتي موج دار شدن سطح، نا مفهوم بودن ريز ساختار

2- انواع ميكروسكوپ ميكروسكوپهاي مختلفي جهت مشاهده ريزساختار مواد بكار مي¬رود كه عبارتند از: ميكروسكوپ و استريوميكوسكوپ نوري، ميكروسكوپ الكتروني روبشي SEM (Scanning Electron Microscopy) و ميكروسكوپ الكتروني عبوري TEM (Transmision Electron Microscopy) - ميكروسكوپ نوري: ميكروسكوپ¬هاي نوري به دو دسته پزشكي و متالورژي تقسيم¬بندي مي¬شوند. در ميكروسكوپهاي پزشكي نور از نمونه قرار گرفته بر روي يك شيشه لامل عبور نموده و جزئيات ميكروسكوپي آن را آشكار مي¬نمايد. در ميكروسكوپهاي متالورژي، ريزساختار نمونه با استفاده از انعكاس نور از سطح فلز آشكار مي¬شود. اين ميكروسكوپها نيز شامل دو دسته مستقيم و معكوس (invert) مي¬باشند. در نوع مستقيم, نمونه در پايين و شيء در بالاي آن قرار مي¬گيرد. لكن در نوع معكوس، نمونه به صورت معكوس بر روي ميكروسكوپ قرار داده شده و شيء در پايين آن قرار مي¬گيرد. در هر دو نوع سيستم كاري ميكروسكوپ يكسان است. اين ميكروسكوپ¬ها می توانند داراي امكاناتي به شرح زير ¬باشند:

1- سيستم زمينه روشن (Brith field) : زمينه, روشن و ذرات تيره ديده مي¬شوند.

2- سيستم زمينه تاريك (Dark field) : زمينه, تيره و ذرات روشن ديده مي¬شوند.

3- سيستم نور پلاريزه: استفاده از نور پلاريزه جهت آشكارسازي بهتر برخي ساختارها بالاخص آلومينوم كار شده

4- سيستم نومارسكي (Nomarski): اختلاف ارتفاع در فازهاي مختلف ريزساختار را نشان مي¬دهد.

5- فيلترهاي مختلف اندازه¬گيري ضخامت پوشش(ASTM B 487) و ابعاد فازها و گرافيت¬ها، اندازه¬گيري درصد حجمي فازها(ASTM E 562) و تعيين اندازه دانه¬ها(ASTM E 112) به روش مقايسه¬اي

6- آناليز كمي نمونه¬ها با استفاده از نرم¬افزارهاي مخصوص نيز امكان پذير است.

7- برخي از ميكروسكوپها علاوه بر لامپ نوردهي هالوژن (نور قرمز) داراي لامپ زنون (نور سفيد) جهت تهيه تصاوير با كيفيت بالا نيز هستند.

8- فيلتر محدود كننده ريزساختار جهت نشان دادن موضعي خاص از ساختار

9- فيلترهاي رنگي جهت ايجاد رنگهاي مختلف در زمينه ساختار و تهيه تصاوير با رنگهاي مختلف زمينه

10- امكانات ديگري كه ممكن است بر روي يك ميكروسكوپ نوري نصب شده باشد شامل سيستمهاي مختلف نشاندهنده تصوير است كه مي¬تواند از طريق كامپيوتر و تهيه نرم¬افزاري تصوير، تهيه تصوير نگاتيو، نشان دادن تصوير بر روي مونيتور خود ميكروسكوپ و تهيه تصوير با استفاده از فيلم پلارايد (كه در قديم استفاده می شده و اكنون منسوخ شده است) صورت پذيرد. 11- لنزهاي شيئي با بزرگنمايي مختلف از 10 تا 2000 برابر. در برخي ميكروسكوپ¬ها لنز 1000 برابر و در برخي 2000 برابر با استفاده از يك روغن مخصوص كه به اندازه يك قطره بر روي لنز(در ميکروسکوپهای معکوس) يا نمونه(درميکروسکوپهای مستقيم) چكانده مي¬شود، ريزساختار نمونه را آشكار مي¬نمايد. بزرگنمايي¬ها در استريوميكروسكوپ كه عمدتاً جهت بررسي¬هاي ماكروسكوپي بكار مي¬رود، معمولاً از يك برابر تا حدود 200 برابر است. - ميكروسكوپ الكتروني ميكروسكوپهاي الكتروني روبشي (SEM) قابليت آشكارسازي و بررسي ريزساختار كليه مواد را دارا مي¬باشند. در اين سيستمها سطح نمونه نبايد عايق باشد، در غير اينصورت بايد با پوشش نازكي از گرافيت يا طلا بر روي سطح نمونه، آن را هادي نمود تا قابليت روبش اشعه الكتروني از سطح آن فراهم شود. در اين سيستمها بزرگنمايي عمدتاً بين 10 تا 100000 برابر قابل دستيابي است. بررسي سطوح شكست نمونه¬ها جهت جستجوي علت شكست نيز با استفاده از اين ميكروسكوپها امكان¬پذير است. در ميكروسكوپهاي الكتروني عبوري (TEM) نمونه بايد درحد چند ميكرون يا انگستروم نازك شود تا اشعه الكتروني بتواند از نمونه عبور نموده و ريزساختار آن آشكار شود، در اين نوع ميكروسكوپ¬ها, بزرگنمايي¬هاي بالاتر از 100000برابر نيز قابل دسترسي است. ميكروسكوپ¬هاي الكتروني علاوه بربررسی ريزساختار امكان آناليز و تعيين نوع و درصد عناصر موجود در فلزات، مواد و فازها را نيز دارا مي¬باشند. اين آناليز بصورت عددي، نمودار، نقطه¬اي و خطي قابل نمايش است.

ساختار ميكروسكوپي فولادها: بسته به عناصر آلياژي، نحوه توليد و تاريخچه عمليات حرارتي فولادها، فازهاي متفاوتي در آنها تشكيل مي¬شود كه عبارتند از:

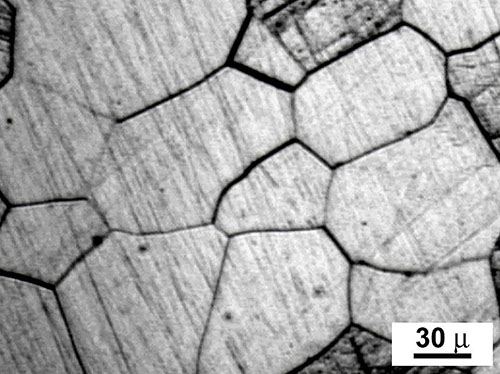

- فاز فريت: عمدتاً به صورت روشن با مرز دانه¬هاي مشخص بوده و با محلول نايتال 2% ظاهر مي¬شود.

- فاز پرليت: كه متشكل از لايه¬هاي متناوب فريت و سمنتيت بوده و بصورت لايه¬اي (اثر انگشتي) با محلول نايتال 2% ظاهر مي¬شود. بسته به سرعت سرد شدن و عناصر آلياژي, فاصله لايه¬ها متفاوت است.

- فاز مارتنزيت: بسته به تركيب شيميايي (بالاخص درصد كربن)(6/0-0:لايه اي، 1-6/0:مخلوط و 6/0< :بشقابي) و سرعت سردشدن عمدتاً به دو صورت لايه¬اي و بشقابي ظاهر مي¬شود. در ساختار لايه¬اي به صورت تيغه¬هاي موازي, در بسته¬هاي مختلف آشكار مي¬شود. ساختار بشقابي به شكل تيغه هاي ضخيم و منفرد عمدتاً همراه با آستنيت باقيمانده در بين تيغه¬ها ظاهر مي¬شود. - فاز بينيت: عمدتاً بصورت تيغه¬هاي موازي در جهات متفاوت در بسته¬های مختلف ظاهر مي¬شود. تفاوت اين تيغه¬ها با لايه¬هاي پرليت در آنست كه برخلاف لايه¬هاي پرليت که دارای انحنا می باشند,اين تيغه ها صاف و مستقيم اند.و تفاوت آنها با تيغه های مارتنزيت لايه ای در آنست كه فاصله اين تيغه¬ها از همديگر بيشتر است. آستنيت باقيمانده در كنار فريت، كمي كدرتر به نظر ميرسد.

- فاز آستنيت: عمدتاً به صورت روشن با مرز دانه¬هاي مشخص و همراه با دوقلويي بوده و عمدتاً در فولادهاي زنگ نزن آستنيتي رويت مي¬شود.

- فازهاي كاربيد و سمنتيت:بيشتر در فولادهاي ابزار و ساختارهاي اسفرودايز شده وجود دارد. - فاز فريت دلتا: در برخي از گريدهاي فولاد زنگ نزن همچون گريدهاي مارتنزيتي 410 و 416 بصورت فازي روشن و عمدتاً كشيده در جهت كار مكانيكي تشكيل مي شود.

بسته به تركيب شيميايي آلياژ و شرايط مختلف توليد و عمليات حرارتي تركيبي از فازهاي فوق در ريزساختار تشكيل مي¬شود. بعلاوه در حالت تمپر شده تيغه¬هاي مارتنزيت و بينيت شكسته شده و حالت تيغه¬اي خود را از دست مي¬دهندکه بسته به ميزان تمپر اين حالت متفاوت خواهد بود. - ساختار ميكروسكوپي چدنها: چدنها به انواع مختلفي شامل خاكستري (با گرافيتهاي لايه¬اي)، نشكن يا داكتيل با گرافيت كروي، ماليبل (با گرافيت برفي شكل) و سفيد (عمدتاً با كاربيد آهن يا سمنتيت) تقسيم مي¬شوند.در بررسی های قبل از اچ, نوع گرافيتها، نحوه توزيع و تراكم آنها و اندازه گرافيتها بررسي و تعيين مي¬شود(DIN EN ISO 945). بعد از اچ همان ريزساختارهای شرح داده شده در فولادها به صورت تكي يا تركيبي از آنها آشكار مي¬شود.

استانداردهاي مرجع متالوگرافي

ASTM E 3-01(2007)ε1: 2010: آمادهسازي نمونههاي متالوگرافي

ASTM E 407-07: 2010: ميكرو اچ فلزات

ASTM E 883-02(2007): 2010: نحوة تهيه تصاوير با ميكروسكوپ نوري

ASTM E 1077(2005): 2010: تخمين عمق لايه دكربوره در فولادها

ASTM E 112-96(2004) ε2: 2010: اندازهگيري میانگین اندازه دانه د

ASTM E 562-02: 2010: اندازهگيري درصد حجمي فاز به روش نقطه شماري

:DIN EN ISO 945-94: 2004 بررسي گرافيت در چدنها

ASTM E 340-00(2006): 2010: ماكرو اچ فلزاتو آلياژها

ASTM B 487-85(2007): 2010: اندازهگيري ضخامت پوشش به روش متالوگرافي نوري

: AWS D1.1 :2006: استاندارد جوشكاري فولادهاي ساختماني

KES C-C018: 1989ا: بررسي ناپيوستگيهاي سطحي در پيچ و مهرهها دازه گيري عمق لايه دکربوره شده در فولاد ها

AWS D1.1 :2006: استاندارد جوشكاري فولادها

DIN EN 1321 :1997: استاندارد آزمون ماكروسكوپي و ميكروسكوپي جوشها

ASTM A 247-02: 2010: بررسي گرافيت در چدن ها و

ISIRI 1597:ريز ساختار چدن ها- قسمت اول: طبقه بندي گرافيت توسط آناليز چشمي

DIN 1691-93: 2004: انتخاب مواد و طراحي در چدنهاي خاكستري

DIN 1693-93: 2004: تعيين استاندارد چدن با گرافيت كروي

DIN EN 1563-97: 2004: تعيين استاندارد چدن با گرافيت كروي

DIN 1692-93: 2004: خواص و مشخصات چدن ماليبل

ASTM D 7091-05: 2010:اندازهگيري ضخامت پوششهاي غير مغناطيسي بر روي فلزات غير مغناطيسي

ASTM B 499-09: 2010:اندازهگيري ضخامت پوشش هاي غير مغناطيسي بر روي فلزات مغناطيسي

BS EN ISO 1461: 2009: مشخصات و روشهاي آزمايش پوششهاي گالولنيزهي گرم روي محصولات فولادي

DIN EN 1.240-98: 2004: مشخصات پوششهاي گالوانيزهي گرم بر روي سطوح داخلي و يا خارجي لولههاي فولادي

DIN 1693-93: 2004: گريدهاي چدن كم آلياژي و غير آلياژي با گرافيت كروي

:ASME SEC.IX: 2010 استاندارد بررسي كيفي روشهاي جوشكاري و لحيم كاري

ASTM E 930-99(2007): 2010: اندازهگيري دانههای بزرگ

مجموعه جزوات بازرسی رنگ ، سندبلاست و پوشش های رنگ

مجموعه جزوات بازرسی رنگ ، سندبلاست و پوشش های رنگ پوشش های تبدیلی

پوشش های تبدیلی جزوات آمورشی پرتونگاری جوشRTI

جزوات آمورشی پرتونگاری جوشRTI مجموعه فایل های آندایزینگ آلومینیم

مجموعه فایل های آندایزینگ آلومینیم سری کامل استاندارد های ASME

سری کامل استاندارد های ASME استاندارد API 1104

استاندارد API 1104 هندبوک های جوشکاری

هندبوک های جوشکاری هندوبوک آزمون جوش به روش آلتراسونیک

هندوبوک آزمون جوش به روش آلتراسونیک معرفی ، انتخاب و طبقه بندی الکترود های جوشکاری

معرفی ، انتخاب و طبقه بندی الکترود های جوشکاری بازرسی جوش

بازرسی جوش جوشکاری پلاستیک و ترموپلاستیک ها

جوشکاری پلاستیک و ترموپلاستیک ها هندبوک عملیات حرارتی مواد

هندبوک عملیات حرارتی مواد Cold and Hot Forging(آهنگری گرم و سرد)

Cold and Hot Forging(آهنگری گرم و سرد) پکیج ریزساختار مواد فلزی

پکیج ریزساختار مواد فلزی تفسیر فیلم های رادیوگرافی فارسی

تفسیر فیلم های رادیوگرافی فارسی