از آنجایی که هر روش تولیدی در صنعت نیاز به بازرسی یا کنترل کیفیت دارد، جوشکاری نیز از این قاعده پیروی می کند با این تفاوت که کنترل کیفیت جوش معمولا نیاز به دقت بیشتر داشته و در آن از تست های مختلفی استفاده خواهد شد. زیرا در جوشکاری (به علت حساس بودن این روش) احتمال بوجود آمدن عیوب بسیار بیشتر از سایر روش ها است و نیاز به مراقبت و کنترل ویژه ای خواهد داشت.

البته با روش های جدید و اتوماتیک جوشکاری این ضعف کمتر شده و احتمال بوجود آمدن عیوب بسیار کاهش یافته است ولی به هر حال جوشکاری سنتی (مانند جوش دستی با الکترود روپوش دار) که هنوز در صنایع مختلف کاربرد فراوانی دارد، نیاز فراوانی به مراقبت و کنترل کیفی خواهد داشت.

با پیشرفته شدن و گسترش صنایع جوشکاری، صنعت بازرسی جوش نیز دچار تحول و رشد فراوان شده است و در زمینه های مختلف گسترش بسیار زیادی پیدا نموده است.

این عامل باعث بوجود آمدن رشته های مختلف تخصصی جوش در دانشگاه ها و آموزشگاه های فنی و مهندسی شده که در حال حاضر بیش از هزار دوره آموزشی در زمینه بازرسی جوش و کنترل کیفیت جوش وجود دارد و همچنین بیش از صدها رشته تخصصی دانشگاهی در زمینه بازرسی جوش در دنیا بوجود آمده است.

بازرسی جوش برای هر محصول بر مبنای دستورالعمل بازرسی یا برنامه بازرسی جوش یا ITP که معمولا توسط واحد تضمین کیفیت یا QA تهیه می گردد انجام می شود.

این ITP بعنوان یکی از دستورالعمل های ساخت یا اجرا مورد استفاده قرار می گیرد، که شامل کلیه مراحل و آزمایشات بازرسی جوش مورد نیاز برای کنترل کیفی محصول می باشد بنابراین کلیه بازرسی های جوش بایستی طبق این دستورالعمل انجام شود.

بازرسی جوش

معمولا کنترل کیفیت و بازرسی جوشکاری در سه مرحله بازرسی قبل از جوشکاری – بازرسی حین جوشکاری و بازرسی پس از جوشکاری انجام می گردد.

بازرسی قبل از جوشکاری شامل کنترل آماده سازی لبه متریال برای جوش و به طور کلی کنترل مونتاژ یا FIT-UP می باشد که معمولا پس از این بازرسی و تایید گزارش FIT UP مجوز جوشکاری صادر می گردد و پس از آن مجاز به جوشکاری هستیم.

بازرسی حین جوشکاری به کنترل الزامات حین جوش (مانند دمای جوش، جریان جوش و …) که در دستورالعمل جوشکاری یا WPS ذکر شده می پردازد. استفاده از جوشکار تایید صلاحیت شده نیز در این مرحله کنترل می شود.

بازرسی پس از جوشکاری که حجم اصلی فعالیت بازرس جوش را تشکیل می دهد شامل کنترل کمی و کیفی جوش شده و انجام انواع آزمایشات مخرب و غیرمخرب جوش در این مرحله صورت می پذیرد.

تست های مورد استفاده در کنترل کیفیت (QC) جوشکاری معمولا به دو نوع تست مخرب یا DT و تست غیرمخرب NDT دسته بندی می گردد. در ادامه توضیح مختصری در مورد آنها داده خواهد شد، توضیحات کامل تر در مقالات بعدی به زودی منتشر خواهد شد.

تست های مخرب جوش یا DT آزمایشاتی هستند که معمولا برای اندازه گیری خواص فیزیکی جوش مانند به دست آورن میزان نقطه تسلیم و شکست، میزان تافنس یا انعطاف پذیری جوش و … استفاده می شوند.

همانگونه که از اسم این نوع آزمایشات مشخص است، قطعه مورد تست دیگر پس از آزمایش قابل استفاده نخواهد بود و این نوع آزمایشات باعث تخریب نمونه آزمایش شده می گردد.

در عملیات جوشکاری معمولا حداقل یکبار هر فرآیند جوش (طبق دستورالعمل جوشکاری یا WPS) با این نوع تست ها مورد آزمایش قرار می گیرد و نتیجه آن طبق گزارش PQR ثبت می شود.

از جمله تست های مخرب که برای کنترل کیفیت جوش استفاده می گردد می توان به تست کشش – تست خمش – تست ضربه اشاره نمود.

تست کشش جوش

تست غیر مخرب یا NDT معمولا برای پیدا کردن ناپیوستگی های داخلی و سطحی جوش مورد استفاده قرار می گیرند. از آنجایی که وجود ناپیوستگی در جوش باعث کاهش استحکام آن خواهد شد، لذا شناسایی و برطرف نمودن این نوع ناپیوستگی ها از جمله اهداف اصلی بازرسی و کنترل کیفیت جوش است.

هرچند تمام ناپیوستگی ها در جوش نیاز به رفع شدن نخواهند داشت. معیار پذیر عیوب (ناپیوستگی) در جوشکاری طبق استانداردهای مختلف تعیین کننده نیاز یا عدم نیاز به رفع یک ناپیوستگی در جوش است. استانداردهای مختلف با توجه به کاربرد جوش و بررسی خطرات مختلف آن اقدام به تدوین دستورالعمل معیار پذیرش جوش نموده اند.

همانگونه که از اسم این نوع روش تست ها مشخص است، این نوع آزمایشات هیچ اثر مخربی بر نمونه قطعه آزمایش شده، نخواهد داشت و در نتیجه این تست ها در مرحله بهره برداری نیز قابل اجرا خواهد بود.

انواع پرکاربرد این روش ها در صنعت شامل آزمایشات زیر می گردد:

که از تست های فوق VT عمومی بوده و تست های MT , PT برای شناسایی عیوب خارجی (سطحی) و UT , RT برای شناسایی عیوب داخلی (ریشه) مورد استفاده قرار می گیرند.

کارگاه بازرسی جوش

بازرس جوش (WELDING INSPECTION) یا کنترل کیفیت (QC) جوش یا ناظر جوش ممکن است وظایف مختلفی جهت کنترل کیفیت جوشکاری داشته باشد ولی معمولا حداقل وظایف ایشان به شرح زیر خواهد بود:

پایه واساس تمام برنامه های کنترل کیفیت سازه ها و اجزای ساخته شده فلزی با روش های جوشکاری ، بازرسی جوش می باشد .کدها واستانداردها به منظور کسب اطمینان از عملکرد مناسب اتصالات جوشی در شرایط سرویس ، غالباً اشاراتی نسبت به انجام بازرسی چشمی جوش و محدوده پذیرش عیوب در بازرس چشمی دارند. این اطمینان زمانی حاصل می شود که بازرسی توسط یک بازرس آموزش دیده و دارای صلاحیت در 3 مرحله قبل ، حین و بعد از جوشکاری انجام شود . شرکت آریا آزمون صنعت از خدمات بازرسین جوش مجرب و تأیید صلاحیت شده بر اساس استانداردهای AWS-QC1 و CSWIP-3.1 در پروژه های بازرسی خود استفاده می نماید.

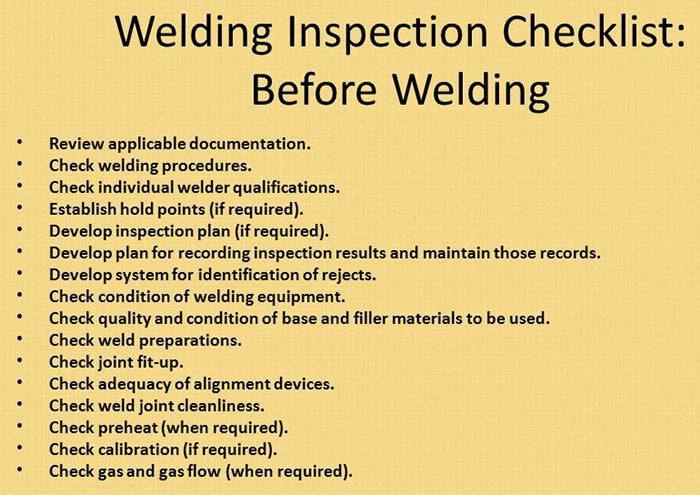

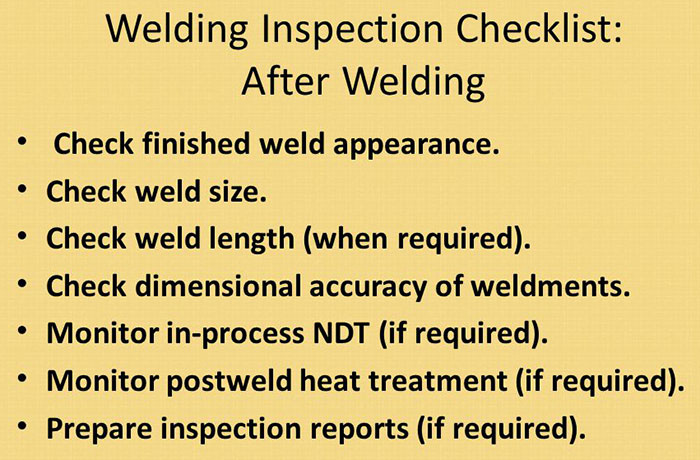

باتوجه به گسترده بودن دامنه وظایف بازرس جوش و نیز به منظور اطمینان از بررسی تمامی جوانب ، بازرسین جوش این شرکت از چک لیست های بازرسی استفاده می نمایند. یک نمونه از این چک لیستها به شرح ذیل آمده است :

وظايف بازرس جوش در هر سازمان با توجه به دستورالعملهاي كنترل كيفيت مربوطه متفاوت ميباشد. ولي ميتوان به صورت كلي وظايف و اختيارات بازرس جوش را مطرح نمود. با توجه به گسترده بودن دامنه وظايف بازرس جوش و نيز به منظور اطمينان از بررسي تمام جوانب، ميتوان از يك چك ليست مانند شكل زیر استفاده نمود.

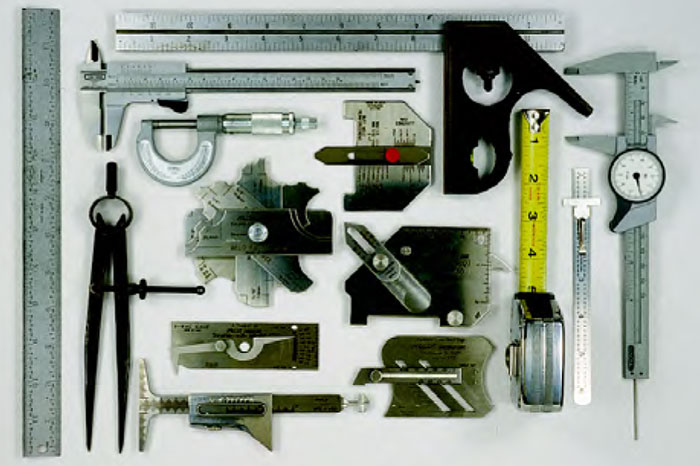

همچنين بازرس بايد تجهيزات مورد نياز در عمليات بازرسي چشمي را نيز كنترل نمايد. اين تجهيزات به سهولت و دقت عمليات بازرسي كمك ميكنند. شكل ذیل، بعضي از تجهيزات مورد نياز جهت ارزيابي چشمي جوش را نمايش ميدهد. ناگفته نماند كه به منظور افزايش بازدهي كيفيت جوش، تنها راه ممكن، انجام بازرسي در مراحل مختلف عمليات ساخت ميباشد.

اين مراحل قبل، در حين و پس از جوشكاري ميباشند. در بعضي موارد، مسئوليتها و وظايف بازرس جوش قبل از جوشكاري از اهميت خاصي برخوردار ميباشد. يكي از وظايف بازرس در شروع هر پروژه، بررسي تمام اسناد و مدارك مرتبط با جوش ميباشد.

اين اسناد و مدارك شامل نقشهها، كدها، استانداردها و دستورالعملها ميباشند. اين اسناد اطلاعات مفيدي از قبيل

نحوه، زمان و مكان انجام بازرسي و ساير اطلاعات ديگر را در اختيار بازرس قرار ميدهند. يكي از اين موارد، كسب اطلاعات در مورد مشخصات فلز پايه ميباشد. بسته به جنس فلز پايه مشخص شده، ملزومات خاصي در ساخت آن مطرح خواهد شد. به عنوان مثال در صورتيكه جنس فلز پايه، فولاد كوئنچ و تمپر باشد، كنترل حرارت ورودي در حين جوشكاري از اهميت خاصي برخوردار خواهد بود. بنابراين بازرس بايد حساسيت بيشتري در اين مقوله به خرج دهد.

يكي ديگر از وظايف بازرس جوش، كنترل دستورالعملهاي جوشكاري از چند ديدگاه ميباشد. اول اينكه كليه دستورالعملها تأييد شده باشند، ديگر اينكه دستورالعملها كليه ملزومات از قبيل فرآيند جوشكاري، جنس فلز پايه و فلز پركننده، تكنيك جوشكاري، وضعيت جوشكاري و ساير موارد را پوشش كافي دهند.

در صورتيكه قسمتي از توليد توسط دستورالعملهاي جوشكاري موجود پوشش داده نشود، بايد ابتدا دستورالعمل جديد توسط فرد ذيصلاح تهيه شده و سپس مطابق با كدهاي مربوطه تأييد گردد.

بازرس جوش ممكن است بر مراحل تهيه تست كوپن، انجام آزمايشات و ثبت گزارشات مربوط به تأييد دستورالعمل جوشكاري نظارت داشته باشد. پس از اينكه تمام دستورالعملها تهيه و تأييد شدند، بازرس بايد گواهينامه تكتك جوشكاران را به منظور اطمينان از صلاحيت آنها جهت انجام جوشكاري مطابق با دستورالعملهاي تأييد شده بررسي و كنترل نمايد.

برخي محدوديتهايي كه به عنوان متغير اساسي در زمينه تأييد صلاحيت جوشكاران مطرح ميباشند عبارتند از: فرآيند جوشكاري، جنس و ضخامت فلز پايه، جنس فلز پركننده، وضعيت جوشكاري، طرح اتصال و قطر لوله. جوشكاراني كه مطابق با دستورالعملهاي جوشكاري، تأييد صلاحيت شده نيستند بايد پس از اخذ آزمون، تاييد صلاحيت شوند. به منظور سهولت كار، بازرس ميتواند يك ليست كاملي از كليه جوشكاران سايت به همراه شماره دستورالعملهايي كه براي اجراي آنها ذيصلاح هستند، تهيه نمايد.

اين ليست شامل كد شناسايي هر جوشكار ميباشد. جوشكاران موظف هستند پس از اتمام هر جوش، شماره شناسايي خود را كنار جوش درج نمايند. پس از بررسي اسناد و مدارك، دستورالعملها و گواهينامه جوشكاران، بازرس بايد نقاط توقف ”hold points“ پروژه را مورد بررسي قرار دهد. نقاط توقف، مراحلي از پيش تعيين شده در روند ساخت ميباشند كه بايد كار به منظور انجام بازرسي متوقف گردد و تا تأييد كار انجام شده تا آن مرحله توسط بازرس، روند ساخت ادامه نيابد.

اين موضوع امكان تأييد مرحله به مرحله كار را امكانپذير ميسازد. از اين طريق تشخيص و حل مشكلات سادهتر بوده و تأثير كمتري بر روند ساخت خواهد گذاشت، در حالي كه انجام بازرسي پس از تكميل نهايي قطعه يا سازه با مشكلات عديدهاي همراه خواهد بود.

يكي ديگر از وظايف مهم بازرس جوش تهيه برنامه انجام بازرسي و ثبت و نگهداري نتايج ميباشد. بازرس جوش

بايد نسبت به زمان انجام هر بازرسي و نحوه انجام آن آگاهي كافي داشته باشد. با وجود يك برنامه بازرسي مناسب ميتوان اطمينان حاصل نمود كه هيچ بخشي از فرآيند ساخت بدون نظارت و بازرسي انجام نشده است.

پس از انجام بازرسي بايد يك سيستم مناسب به منظور ثبت نتايج بازرسي همچنين نگهداري گزارشات وجود داشته

باشد. بطور كلي گزارشات و سيستم نگهداري آنها بايد حتيالامكان ساده باشند تا اطلاعات كافي و قابل فهم در اختيار افراد ديگر به منظور بررسيهاي بعدي، قرار گيرد.

موضوع بعدي تهيه يك سيستم جهت مشخص نمودن جوشهاي غيرقابل قبول ميباشد. در شروع هركار، بازرس بايد يك سيستم مدون به منظور نحوه گزارش دهي و مشخص نمودن جوشهاي مردود تهيه نمايد.

در اين سيستم، بايد نحوه علامتگذاري جوشهاي مردود مشخص شده باشد بطوريكه پرسنل توليد، به راحتي بتوانند نوع و محل عيب را مشخص نموده و نسبت به تعمير آن اقدام نمايند. علامتگذاري جوشهاي معيوب بايد با يك روش معين مثلاً استفاده از يك رنگ مناسب صورت پذيرد تا محل عيب براي كليه پرسنل، اعم از توليد يا كنترل كيفيت قابل تشخيص باشد. همچنين در اين سيستم بايد چگونگي انجام بازرسي مجدد پس از عمليات تعمير مشخص شده باشد.

شرايط تجهيزات جوشكاري مورد استفاده، تأثير بسزايي در كيفيت محصول جوشكاري شده دارد. بنابراين بايد عملكرد و شرايط تجهيزات، توسط بازرس مورد ارزيابي قرار گيرد. اين تجهيزات شامل منبع قدرت، سيستم تغذيه الكترود، كابل و انبر اتصال بدنه، تجهيزات نگهداري پودر و الكترود، شلنگها، رگولاتور، مانومتر گاز محافظ، تورچ و غيره ميباشند.

هنگام ارزيابي منابع قدرت جوشكاري، بايد دقت عملكرد تجهيزات اندازهگيري، با استفاده از ولتمتر و آمپرمتر كاليبره شده، كنترل شوند تا در حين جوشكاري، پارامترهاي جوشكاري با دقت كافي قابل تنظيم باشند.

مرحله بعدي، كنترل وضعيت فلز پايه و فلز پر كننده ميباشد. در صورتيكه مشكلاتي در هر يك از اين دو مورد وجود داشته باشد، قطعاً مشكلات عديدهاي در كيفيت محصول نهايي ايجاد خواهد شد. اگر كيفيت فلز پايه در مراحل ابتدايي ساخت، توسط بازرس كنترل نگردد، در صورت كشف مشكل پس از پيشرفت كار، هزينههاي زيادي بر پروژه تحميل خواهد شد. بنابراين كنترل مواد در مراحل ابتدايي و قبل از اجراي ساير مراحل ساخت، از قبيل برشكاري، سوراخكاري، جوشكاري و غيره، از اتلاف هزينه و زمان جلوگيري مينمايد. كنترل فلز پايه ميتواند از يك بازرسي چشمي سطح، تا انجام آزمايشات غيرمخرب مختلف به منظور كنترل كيفيت لايههاي زير سطحي و عمقي صورت پذيرد. نوع و مقدار بازرسيهاي مورد نياز به حساسيت سازه و شرايط سرويس آن بستگي دارد. بازرسي مواد مصرفي جوشكاري نيز از اهميت خاصي برخوردار است بطوريكه حضور آلودگيها يا رطوبت در فلاكس يا سطوح الكترود، مشكلات جدي در كيفيت فلز جوش ايجاد خواهد نمود. به عنوان مثال در صورتيكه نياز به استفاده از الكترودهاي كم هيدروژن باشد، سهل انگاري در نگهداري آنها سبب جذب رطوبت از محيط اطراف شده و مشكلاتي از قبيل ترك زير مهره جوش و حفرات گازي را به همراه خواهد داشت. بنابراين بازرس جوش بايد شرايط نگهداري و حمل و نقل مواد مصرفي جوش را كنترل و بررسي نمايد

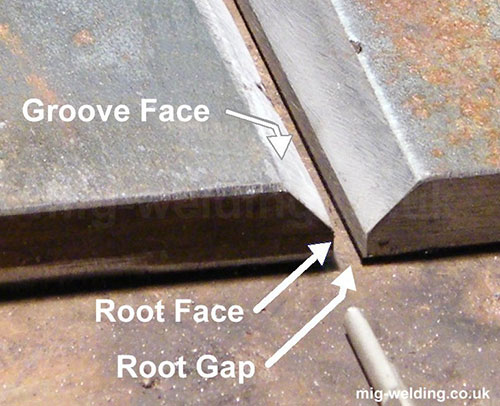

پس از بازرسي كليه مواد اوليه و مواد مصرفي جوش، مرحله بعدي، ارزيابي كيفيت و دقت آمادهسازي لبههاي اتصال ميباشد. براي يك جوش شياري، مواردي از قبيل زاويه پخ، پاشنه و شعاع كمان در پخهاي U و J شكل، بايد به صورت چشمي مورد بررسي قرار گيرند.

پس از كنترل و تأييد آماده سازي لبهها، بايد مونتاژ قطعات مورد ارزيابي قرار گيرد. در اين مرحله مواردي از قبيل فاصله ريشه، عدم همترازي زاويهاي، عدم همترازي خطي (high-low) و زاويه شيار، مورد ارزيابي قرار ميگيرند.

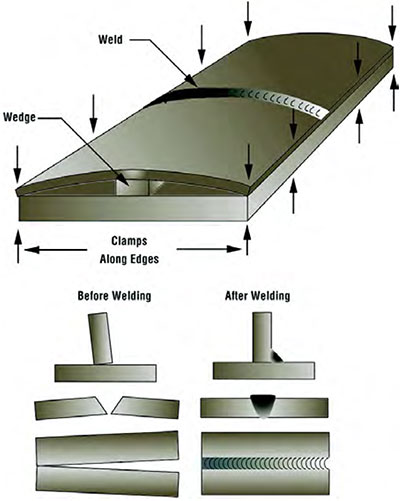

گاهي اوقات به منظور جلوگيري از پيچيدگي، مطابق شكل ذیل ميتوان از تكنيك پيش تنظيم (Presetting) استفاده نمود. در اين تكنيك ابتدا قطعات تحت زاويهاي معين نسبت به يكديگر قرار ميگيرند، سپس با تغيير فرم ناشي از جوشكاري به حالت استاندارد بر ميگردند. دقت مونتاژ قطعات، بر ابعاد نهايي سازه و كيفيت جوش، اثر مستقيم دارد. به عنوان مثال، اگر زاويه شيار يا فاصله ريشه كم باشند، احتمال بروز عدم ذوب روي سطوح شيار وجود دارد و در صورتيكه زاويه شيار و يا فاصله ريشه زياد باشند حجم فلز جوش رسوب داده شده افزايش يافته در نتيجه پيچيدگي افزايش مييابد.

در صورتيكه از جيگ وفيكسچر (قيد و بست) به منظور هم تراز نگه داشتن قطعات استفاده شود، بازرس بايد از دقت و صحت عملكرد آنها اطمينان كسب نمايد. همينطور در صورتيكه از خال جوشها بدين منظور استفاده ميشود، بايد كنترلهاي لازم توسط بازرس صورت پذيرد. خال جوشهاي تركدار بايد با عمليات سنگزني برداشته و مجدداً اجراء شوند. در صورت عدم برداشتن ترك، احتمال گسترش آن و ايجاد يك شرايط بحراني وجود خواهد داشت. در طي بازرسي مونتاژ قطعات، كنترل تميز بودن سطوح اتصال از اهميت خاصي برخوردار است. زيرا حضور آلودگيها از قبيل روغن، گريس، رنگ و رطوبت، تأثير قابل توجهي بر كيفيت جوش خواهد داشت.

آخرين موضوعي كه بايد قبل از جوشكاري چك شود، پيشگرم قطعات (در صورت نياز) ميباشد. ملزومات پيشگرم در دستورالعمل جوشكاري مشخص ميگردد. دماي پيشگرم ممكن است بر حسب حداقل، حداكثر و يا هر دو معين شده باشد. درجه حرارت پيشگرم بايد اندكي دورتر از درز اتصال كنترل شود. در حقيقت فلز پايه بايد تا فاصلهاي به اندازه ضخامت قطعات، از طرفين درز اتصال، به درجه حرارت پيشگرم برسد. ضمناً اين فاصله نبايد از 3 اينچ كمتر باشد .

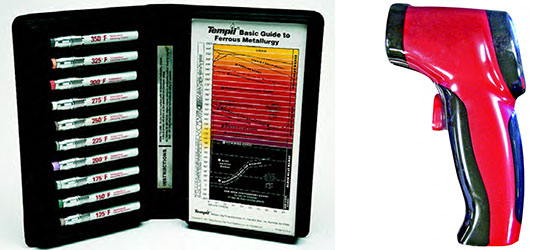

درجه حرارت پيشگرم با روشهاي مختلفي قابل كنترل ميباشد، از جملهگچهاي حرارتي و ترموكوپل. نمونهاي از گچهاي حرارتي در شكل ذیل نمايش داده شده است.

هنگام انجام بازرسي در حين عمليات جوشكاري نيز بازرس بايد از دستورالعملهاي جوشكاري به عنوان مبناي فعاليت بازرسي استفاده نمايد. نظارت بر اجراي كار مطابق با دستورالعملهاي جوشكاري تأييد شده، از بسياري از مشكلات بعدي جلوگيري خواهد كرد. بنابراين بازرس بايد از اجراي صحيح كليه بندهاي دستورالعمل از جمله فرآيند جوشكاري، فلز پايه و فلز پركننده، تكنيك جوشكاري، درجه حرارت پيشگرم و بين پاسي و غيره اطمينان حاصل نمايد

يكي ديگر از مراحل انجام بازرسي در حين جوشكاري، بازرسي چشمي تكتك پاسهاي رسوب داده شده ميباشد. در اين شرايط، امكان رويت و تعمير ظاهري ميسر خواهد بود.

همچنين ناگفته نماند هر بي نظمي در شكل ظاهري جوش ممكن است بر كيفيت پاسهاي بعدي اثر گذار باشد. به عنوان مثال در يك جوش شياري چند پاسه، در صورتيكه يكي از پاسهاي مياني، سطحي محدب داشته باشد، يك شيار نسبتاً عميق در طرفين آن و در نواحي پنجه جوش ايجاد ميگردد. شكل ظاهري به وجود آمده سبب ميشود پاس بعدي نتواند اين مناطق را به خوبي ذوب نمايد. حال در صورتيكه بازرس در حين جوشكاري حضور داشته باشد ميتواند با درخواست اندكي سنگزني در آن نواحي، مشكل را حل نمايد. در بازرسيهاي حين جوشكاري، كنترل پاس اول از اهميت خاصي برخوردار ميباشد. زيرا معمولاً جوشكاري پاس ريشه مشكلتر از پاسهاي ديگر بوده و احتمال بروز عيب در اين ناحيه بيشتر است. مخصوصاً زمانيكه فاصله ريشه، بيش از حد مجاز باشد. در مواردي كه درجه مهار قطعات زياد است، در صورتيكه پاس ريشه نازك و ظريف اجرا شود، تحمل كافي در برابر تنشهاي انقباضي را نداشته و ترك ميخورد. بنابراين حضور بازرس به منظور كنترل پاس ريشه قبل از پر نمودن شيار از اهميت شاياني برخوردار است.

موضوع ديگري كه بايد در حين جوشكاري كنترل شود، تميزكاري بين پاسي ميباشد. در صورتيكه جوشكار تميزكاري بين پاسها را به نحو مناسب انجام ندهد، احتمال حبس سرباره يا بروز ذوب ناقص مخصوصاً در فرآيندهايي كه از فلاكس به منظور محافظت استفاده ميشود، بسيار زياد است. به هر حال در فرآيندهايي كه از گاز جهت محافظت استفاده ميشود نيز، تميزكاري دقيق بين پاسي ضروري ميباشد.

در صورتيكه پروفيل جوش، شكلي محدب داشته باشد، ممكن است سرباره در كنارهها و در مناطق پنجه جوش تجمع نموده و دسترسي و تميز نمودن آن با مشكلاتي مواجه باشد. در اين موارد ميتوان با استفاده از سنگزني پروفيل جوش را بهبود و تميزكاري را امكانپذير نمود. تجهيزات مناسب تميزكاري بين پاسي عبارتند از چكش گل زن دستي، چكش گل زن پنوماتيك، سنگ جت، برس دستي، واير برس برقي و غيره.

هنگام استفاده از بعضي تجهيزات مذكور جهت فلزات نرم، بايد دقت نمود كه آسيبهاي مكانيكي به سطوح قطعه وارد نگردد. استفاده نامناسب از تجهيزات مذكور، ممكن است سبب بسته شدن دهانه عيب و عدم تشخيص آن در روشهاي NDT بعدي گردد.

در دستورالعملهايي كه درجه حرارت بين پاسي معين شده است، اين موضوع بايد توسط بازرس كنترل گردد. مشابه پيشگرم، درجه حرارت بين پاسي ممكن است بر مبناي حداقل، حداكثر يا هر دو مشخص شده باشد. درجه حرارت بين پاسي بايد روي سطح فلز پايه نزديك به محل جوش اندازهگيري در جوشهاي چند پاسه، بازرس بايد بر محل صحيح اجراي پاسهاي مختلف جوش نظارت داشته باشد. چيدمان نامناسب هر پاس جوش، اجراي پاسهاي بعدي را با مشكلاتي همراه ميسازدپس از تكميل جوش، بازرس بايد از نظر ظاهري، جوش را مورد ارزيابي قرار دهد. در صورتيكه تمام مراحل كنترل قبل و در حين جوشكاري به درستي انجام شده باشند، كيفيت جوش تكميل شده نيز در وضعيت مناسبي خواهد بود.

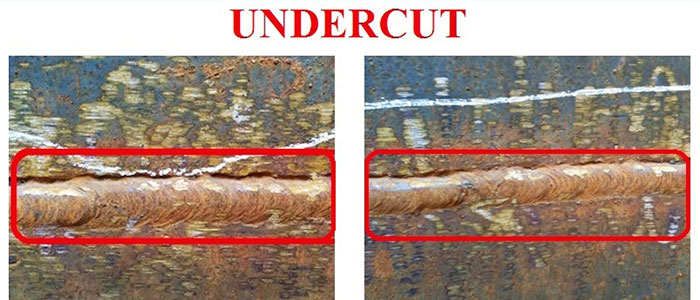

بطوركلي، بازرسي چشمي پس جوشكاري، شامل كنترل ظاهري جوش تكميل شده، به منظور رديابي ناپيوستگيهاي سطحي جوش و فلز پايه ميباشد. همچنين ارزيابي پروفيل جوش در اين مرحله از بازرسي، از اهميت ويژهاي برخوردار است زيرا حضور بي نظميها و گوشههاي تيز سبب شكست زود هنگام قطعه در حين سرويس خواهند شد.

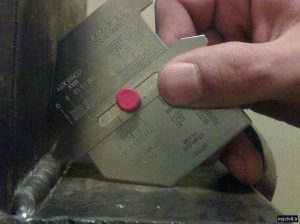

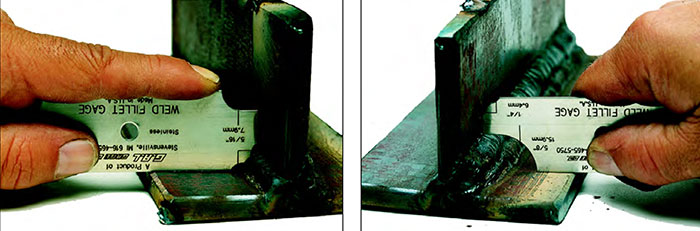

توأم با اين بازرسيها، سايز جوش به منظور تطبيق با ابعاد معين شده در نقشه اندازهگيري ميشود. در جوشهاي شياري ضخامت جوش بايد برابر با ضخامت فلز پايه بوده و همچنين ميزان ارتفاع گرده جوش از حد مجاز مشخص شده در استاندارد تجاوز نكند. در جوشهاي نبشي (Fillet) اندازهگيري سايز جوش معمولاً با استفاده از يك گيج مخصوص صورت ميگيرد. مدلهاي متنوعي از گيجهاي شابلون يا انواع ديگر، جهت اندازهگيري سايز جوشهاي نبشي موجود ميباشد. گيجهاي شابلون براي جوشهاي نبشي با سايزها وشكلهاي مختلف در دسترس ميباشند. بازرس جوش با توجه به محدب يا مقعر بودن جوش نبشي و سايز حدودي جوش، گيج مناسب را انتخاب نموده و پس از تطبيق با جوش، سايز را از روي آن ميخواند. شكل ذیل، اندازهگيري سايز جوش نبشي را با استفاده از يك گيج شابلون نشان ميدهد. در هنگام اندازهگيري سايز جوشهاي نبشي، مبناي كار، اندازه بزرگترين مثلث متساويالساقين محاط شده در داخل مقطع جوش ميباشد.

بنابراين در جوشهاي محدب منظور از سايز جوش همان ساق جوش اندازهگيري شده ميباشد، ولي در جوشهاي مقعر معمولاً سايز جوش بر مبناي ضخامت گلويي آن لحاظ ميگردد.

در مواقعي كه ساق جوشها برابر نباشند، منظور از سايز جوش، اندازه ساق كوچكتر ميباشد. همانطور كه قبلاً اشاره شد، هنگام استفاده از گيجهاي شابلون، با توجه به محدب يا مقعر بودن پروفيل جوش، از گيج مناسب جهت اندازهگيري سايز استفاده ميگردد. اگر پروفيل جوش محدب باشد با اين نوع گيج، ساق جوش قابل اندازهگيري ميباشد و در صورتيكه پروفيل جوش مقعر باشد با اين گيج، ضخامت گلويي جوش اندازهگيري ميگردد.

پس از چك نمودن سايز جوش، بازرس بايد طول آن را به منظور اطمينان از كافي بودن فلز جوش، مطابق با نقشه، مورد بررسي قرار دهد. مخصوصاً زمانيكه در نقشه، جوش نبشي به صورت منقطع معين شده باشد. در اين مواقع بايد علاوه بر چك نمودن طول هر جوش، فاصله مركز به مركز آنها نيز كنترل شود. علاوه بر كنترل سايز و طول جوش، بازرسي ابعادي قطعات توليدي نيز از اهميت خاصي برخوردار ميباشد، زيرا تنشهاي انقباضي ناشي از جوشكاري ممكن است سبب تغييرات ابعادي شوند. غير يكنواخت بودن اعمال حرارت و سرد شدن در جوشكاري، سبب پيچيدگي و از شكل افتادگي قطعات ميشود. بنابراين بخش عمدهاي از بازرسيهاي ابعادي به منظور ارزيابي پيچيدگي قطعات در اثر جوشكاري خواهد بود.

بعضي از جوشها علاوه بر بازرسي چشمي بايد با آزمايشات غير مخرب نيز مورد بررسي قرار گيرند. انجام اين آزمايشات به عهده اشخاص تأييد صلاحيت شده ميباشد. در صورتيكه بازرس جوش، در زمينه تستهاي غيرمخرب نيز تأييد صلاحيت شده باشد، امكان انجام تست توسط وي نيز وجود خواهد داشت. در صورتيكه تستهاي غير مخرب توسط افراد ديگر انجام ميشود، بايد گواهينامه تأييد صلاحيت آنان، همچنين گزارشات تست توسط بازرس كنترل گردد.

گاهي اوقات به منظور بهبود خواص اتصال جوشكاري شده، بايد آنرا تحت عمليات حرارتي پس از جوشكاري قرارداد. يكي از مهمترين فرآيندهاي عمليات حرارتي پس از جوشكاري تنش زدايي ميباشد. در اين شرايط، نظارت بر صحت اجراي عمليات حرارتي به عهده بازرس ميباشد. اجراي عمليات حرارتي بايد مطابق با يك دستورالعمل نوشته شده يا مطابق با ملزومات كد صورت پذيرد.

زمانيكه كليه مراحل بازرسي به پايان رسيد، بايد تمام گزارشات تهيه شده جمعآوري و دستهبندي گردد. اين گزارشات بايد حاوي اطلاعات كافي از جمله نام و شماره قطعه بازرسي شده، تاريخ بازرسي، نام بازرس، استاندارد محدوده پذيرش و نتايج بازرسي باشند.

همانطور كه قبلاً نيز اشاره شد، بازرسي چشمي، پايه و اساس كليه برنامههاي كنترل كيفيت ميباشد. اگرچه اين روش به ظاهر ساده ميباشد وليكن با اين روش امكان تشخيصبسياري از مشكلات و بر طرف نمودن به موقع آنها در همان مراحل ابتدايي ميسر ميباشد.

از آنجايي كه بازرسي چشمي، فقط به تشخيص ناپيوستگيهاي سطحي محدود ميشود، به منظور بازدهي بيشتر بايد از آن در مراحل مختلف ساخت به صورت پيوسته استفاده نمود.

در صورت انجام صحيح عمليات بازرسي در مراحل قبل، حين و پس از جوشكاري ميتوان به محض ايجاد مشكل، آنرا رديابي و همچنين از به وجود آمدن بسياري از ناپيوستگيها جلوگيري نمود. بدين ترتيب ميتوان هزينههاي مربوط به تعمير و اصلاح قطعات را به حداقل رسانيد.